ألياف الكربون المقطعة هي ألياف كربون تم تقصيرها. هنا، يقتصر التغيير على الشكل الخارجي فقط، من خيط ألياف الكربون إلى خيط قصير، دون أن يتغير أداء ألياف الكربون القصيرة نفسها. فلماذا قد ترغب في تقصير خيط جيد؟

أولاً وقبل كل شيء، علينا أن نبدأ بعملية تشكيل المادة المركبة. عادةً ما يتم نسج خيوط ألياف الكربون في قماش من ألياف الكربون أو تصنيعها في مادة ما قبل التشريب من ألياف الكربون، ثم من خلالعملية التشكيل، وتقنية نقل الراتنج بالحقن (RTM)، والتغليف بالتفريغ الهوائي، وعلب الضغط الساخن، وغيرها من العملياتتُستخدم ألياف الكربون في مجموعة متنوعة من المنتجات المركبة. وبالطبع، توجد أيضًا بعض عمليات التشكيل التي لا تتطلب مواد وسيطة، حيث يتم التشكيل مباشرةً عبر خيوط ألياف الكربون، مثل التشكيل بالسحب والتشكيل باللف، وما إلى ذلك.

عند استخدام ألياف الكربون المنسوجة في أقمشة أو المصنعة على شكل مواد أولية، فإنّ هناك عيبًا طبيعيًا يتمثل في صعوبة التصاقها بالقالب. فالقالب يُستخدم لإعطاء المادة المركبة شكلها، ولكل شكل شكله الخاص. ولكن، إذا لم يتطابق قماش ألياف الكربون أو المادة الأولية مع القالب بشكل جيد، فلن يتطابق شكل المادة المركبة مع شكل القالب. إضافةً إلى ذلك، قد يتكتل قماش ألياف الكربون في بعض الزوايا، مما يُشكّل تجاويف موضعية، الأمر الذي يؤدي في النهاية إلى انخفاض أداء منتجات ألياف الكربون المركبة.

تكون خيوط ألياف الكربون داخل قماش ألياف الكربون أو مادة ما قبل التشريب متماسكة ويصعب تحريكها. وخاصةً في حالة الضغط، تكون حركة الراتنج وخيوط ألياف الكربون ضعيفة للغاية، مما قد يؤدي في النهاية إلى صعوبات في التشكيل أو تدهور في الأداء.

كلما كان الطول أقصر، كانت انسيابية الحركة أفضل.ألياف الكربون المقطعةمن الجدير بالذكر أن تقنية قولبة الحقن هي التقنية الأكثر استخداماً ونضجاً في عملية قولبة البلاستيك. وإذا طُبقت على إنتاج المواد المركبة، فستُحدث نقلة نوعية.

مع ذلك، لا يمكن تقليل طول ألياف الكربون القصيرة، لأنه كلما قصر طولها، ضعفت الرابطة بين الراتنج وألياف الكربون. ولأن قوة الرابطة بينهما تتناسب طرديًا مع مساحة التلامس، فإن تقصير الطول سيؤدي حتمًا إلى تقليل مساحة التلامس.

ثمّة تناقضٌ هنا، ألا وهو التناقض بين أداء الألياف القصيرة وحركتها. فكلما زاد طول الألياف، قلّ احتمال تشتتها، وتتشابك الألياف بسهولة، ولكن كلما زادت قوة ارتباط الألياف بالراتنج، تحسّن أداء المادة المركبة. أما الألياف القصيرة، فتسهل تشتتها وتتمتع بسيولة جيدة، ولكن يكون ارتباط الألياف بالراتنج أضعف قليلاً. لذا، يتطلب الأمر دراسة كيفية تحقيق التوازن بين هذين التناقضين، وعادةً ما يتم ذلك باستخدام حبيبات بلاستيكية مقواة بألياف الكربون القصيرة، يتراوح طولها بين 1 و9 ملم.

توجد أيضًا طريقة لتعزيز قوة الترابط بين ألياف الكربون والراتنج، وهي استخدام عامل التحجيم. عادةً ما يكون هناك عامل تحجيم على سطحألياف الكربونالمصنع، الذي يستخدم لحماية ألياف الكربون من الوبر في عملية التعبئة والنقل والتشغيل، ومن ناحية أخرى، يستخدم لدمج ألياف الكربون والراتنج، ويلعب دور تعزيز قوة الترابط.

مع ذلك، فإن عامل التحجيم هذا مخصص أساسًا للراتنجات المتصلبة حراريًا. معظم الراتنجات المستخدمة في صناعة الحبيبات هي راتنجات لدنة حرارية، لذا يجب إعادة ضبط عامل التحجيم. إحدى الطرق هي حرق عامل التحجيم الأصلي وتكوين طبقة جديدة منه؛ أما الطريقة الأخرى فهي إعادة التحجيم بناءً على عامل التحجيم الأصلي، وهو ما يُسمى بالتحجيم الثانوي.

بالإضافة إلى تصنيع الحبيبات للقولبة بالحقن،ألياف الكربون المقطعةتُستخدم أيضاً في أغراض أخرى، مثل صناعة حصيرة من ألياف الكربون، أو ورق من ألياف الكربون. ويكون طول ألياف الكربون المقطعة المطلوبة أطول من طول الألياف المقطعة اللازمة لصناعة الحبيبات.

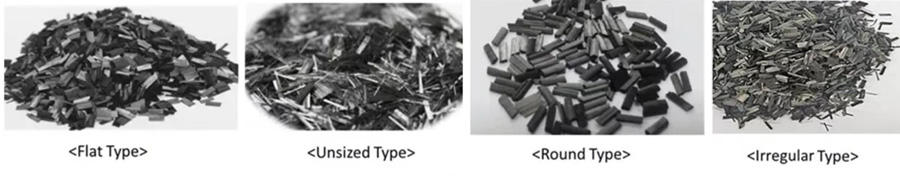

إضافةً إلى ألياف الكربون المقطعة عشوائياً، توجد أيضاً ألياف كربون مقطعة مجمعة. تُقطع هذه الألياف القصيرة قبل سحب ألياف الكربون وفق نوع محدد مسبقاً، ثم تُقطع لتكوّن حزمة تحتوي على كمية من الراتنج تفوق بكثير كمية الراتنج في الألياف القصيرة الأخرى.

تاريخ النشر: 8 أكتوبر 2024