مع التطور السريع في مجال البلاستيك المقوى بالألياف الزجاجية المصنعة هندسياً،مواد أساسها راتنجات الفينولوقد تم استخدامها على نطاق واسع في مختلف الصناعات، وذلك بفضل جودتها الفريدة وقوتها الميكانيكية العالية وأدائها الممتاز. ومن أبرز المواد المستخدمة في هذا المجال...مادة راتنج الألياف الزجاجية الفينولية.

ألياف زجاجية فينوليةتُعدّ الراتنجات الاصطناعية، من أوائل الراتنجات الصناعية، عادةً مكثفًا متعددًا يتكون من بلمرة الفينولات والألدهيدات في وجود عامل حفاز قلوي. ثم تُضاف بعض المواد لربط البنية الجزيئية الكبيرة، مما يحولها إلى بنية جزيئية ثلاثية الأبعاد غير قابلة للذوبان والانصهار، لتصبح بذلك مادة نموذجية.مادة بوليمرية متصلبة حرارياتُحظى الراتنجات الفينولية بتقدير كبير لخصائصها المتميزة، بما في ذلك مقاومتها الممتازة للاشتعال، وثبات أبعادها، وقوتها الميكانيكية الجيدة. وقد دفعت هذه الخصائص إلى إجراء أبحاث مكثفة وتطبيقات واسعة النطاق لمواد راتنجات الألياف الزجاجية الفينولية.

مع التطور السريع للاقتصادات الصناعية، تزداد المتطلبات على أداء مواد الألياف الزجاجية الفينولية. ونتيجة لذلك،ألياف زجاجية فينولية معدلة عالية القوة ومقاومة للحرارةيجري تطويرها واستخدامها على نطاق واسع.راتنج فينولي معدل مدعم بألياف زجاجية (FX-501)يُعدّ هذا النوع من الراتنجات حاليًا من أنجح المواد المُعدّلة المصنوعة من ألياف زجاجية فينولية. وهو نوع جديد من المواد الفينولية المُعدّلة والمُدعّمة، تمّ ابتكاره عن طريق دمج الألياف الزجاجية في مصفوفة الراتنج الأصلية من خلال عملية الخلط.

الخواص الميكانيكية وأدوار المكونات

راتنج الألياف الزجاجية الفينوليةغالباً ما يتم اختيارها كمصفوفة لـمواد مقاومة للتآكل، ومواد قابلة للشد، ومواد قابلة للضغطوذلك بفضل قوة الشد الجيدة، ومقاومة المذيبات، والخصائص الميكانيكية الممتازة مثل مقاومة اللهب.مادة المصفوفةيعمل بشكل أساسي كرابط، حيث يربط جميع المكونات بشكل عضوي.الألياف الزجاجيةتعمل كوحدات تحمل الأحمال الرئيسية في المواد المقاومة للتآكل، مما يوفر قدرة تحمل الأحمال، ويؤثر أداؤها المتفوق بشكل مباشر على تأثير التقوية على المادة الأساسية.

تتمثل وظيفة مادة المصفوفة في ربط مكونات المادة المقاومة للشد بقوة، مما يضمن نقل الأحمال وتوزيعها وتوزيعها بشكل متساوٍ على مختلف ألياف الزجاج. وهذا ما يمنح المادة قوة ومتانة معينة. وتلعب الألياف الشائعة، بما في ذلك ألياف الزجاج والألياف العضوية وألياف الصلب والألياف المعدنية، دورًا في ضبط قوة الشد للمادة.

قدرة تحمل الأحمال في المواد المركبة وتأثير محتوى الألياف

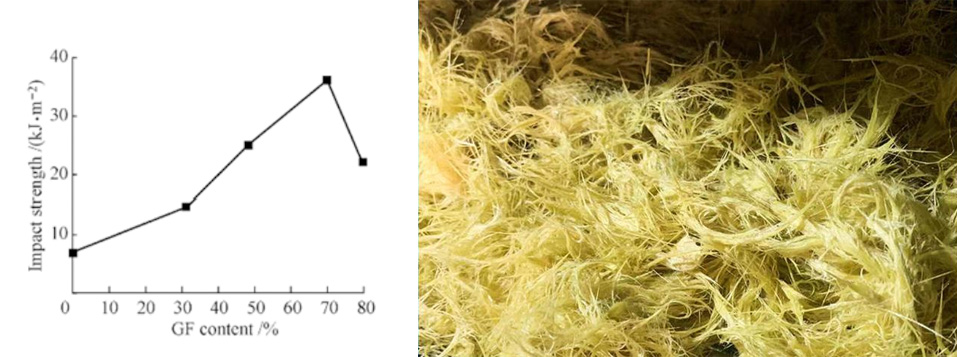

In مادة مركبة من ألياف زجاجية فينوليةالأنظمة، كلاهماتتحمل الألياف وراتنج المصفوفة الحملمع بقاء الألياف الزجاجية هي العنصر الأساسي المُحمّل للحمل. عند تعريض مركبات الألياف الزجاجية الفينولية لإجهاد الانحناء أو الضغط، ينتقل الإجهاد بشكل متجانس من الراتنج الأساسي إلى الألياف الزجاجية الفردية عبر السطح البيني، مما يؤدي إلى توزيع فعال للقوة المُحمّلة. تُحسّن هذه العملية الخواص الميكانيكية للمادة المركبة. لذلك، فإن الزيادة المناسبة فييمكن أن يؤدي محتوى الألياف الزجاجية إلى تعزيز قوة مركبات الألياف الزجاجية الفينولية.

تشير النتائج التجريبية إلى ما يلي:

- مركبات ألياف زجاجية فينولية تحتوي على 20% من الألياف الزجاجيةتظهر توزيعًا غير متساوٍ للألياف، حتى أن بعض المناطق تفتقر إلى الألياف.

- مركبات ألياف زجاجية فينولية تحتوي على 50% من الألياف الزجاجيةتُظهر توزيعًا منتظمًا للألياف، وأسطح كسر غير منتظمة، وعدم وجود علامات واضحة على سحب الألياف على نطاق واسع. يشير هذا إلى أن ألياف الزجاج يمكنها مجتمعةً تحمل الحمل، مما ينتج عنهقوة انحناء أعلى.

- عندما يكون محتوى الألياف الزجاجية 70٪يؤدي المحتوى الزائد من الألياف إلى انخفاض نسبي في محتوى الراتنج الأساسي. وهذا قد يتسبب في ظاهرة "نقص الراتنج" في بعض المناطق، مما يعيق نقل الإجهاد ويخلق تركيزات موضعية للإجهاد. وبالتالي، تتأثر الخواص الميكانيكية العامة لمادة الألياف الزجاجية الفينولية المركبة.يميل إلى الانخفاض.

انطلاقاً من هذه النتائج، فإنالحد الأقصى المسموح به لإضافة الألياف الزجاجية في مركبات الألياف الزجاجية الفينولية هو 50%.

تحسين الأداء والعوامل المؤثرة

من البيانات الرقمية،مركبات الألياف الزجاجية الفينوليةيحتوي على 50% من الألياف الزجاجيةيعرض تقريبًاقوة الانحناء ثلاثة أضعافوقوة ضغط تزيد أربعة أضعافبالمقارنة مع الراتنج الفينولي النقي. بالإضافة إلى ذلك، تشمل العوامل الأخرى التي تؤثر على قوة البلاستيك المقوى بألياف زجاجية فينولية ما يلي:طول الألياف الزجاجيةولهمتوجيه.

تاريخ النشر: 18 يونيو 2025