نجحت شركة تالغو في خفض وزن هياكل معدات تشغيل القطارات فائقة السرعة بنسبة 50% باستخدام مركبات البوليمر المقوى بألياف الكربون (CFRP). ويساهم هذا التخفيض في وزن القطار الفارغ في تحسين استهلاك الطاقة، مما يزيد بدوره من سعة الركاب، بالإضافة إلى فوائد أخرى.

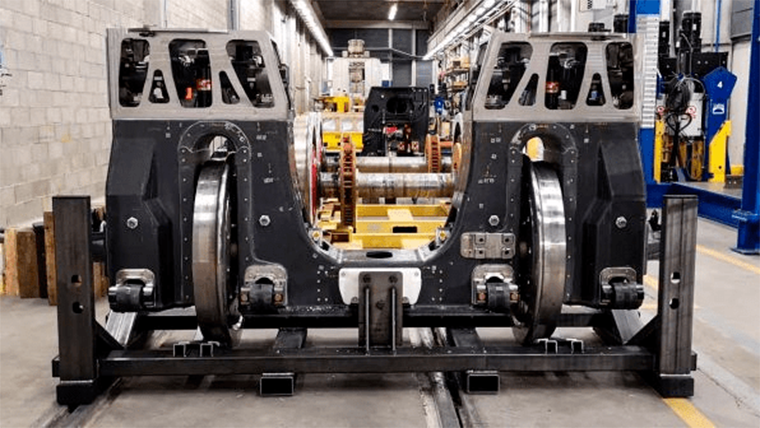

تُعدّ قضبان التوجيه، المعروفة أيضاً باسم قضبان نظام التعليق، ثاني أكبر مكون هيكلي في القطارات فائقة السرعة، وتخضع لمتطلبات صارمة فيما يتعلق بمقاومة الهيكل. تُصنع قضبان التوجيه التقليدية من صفائح فولاذية ملحومة، وهي عرضة للإجهاد بسبب تصميمها الهندسي وعملية اللحام.

رأى فريق تالغو فرصة لاستبدال إطار جهاز الجري الفولاذي، وقاموا بالبحث في عدد من المواد والعمليات، ووجدوا أن البوليمر المقوى بألياف الكربون هو الخيار الأفضل.

أكملت شركة تالغو بنجاح عملية التحقق الكاملة من المتطلبات الهيكلية، بما في ذلك اختبارات الثبات والإجهاد، بالإضافة إلى الاختبارات غير المتلفة. وتفي المادة بمعايير مقاومة الحريق والدخان والسمية بفضل عملية التشكيل اليدوي لطبقة ألياف الكربون المقواة بالبوليمر. ويُعدّ انخفاض الوزن ميزة أخرى واضحة لاستخدام مواد ألياف الكربون المقواة بالبوليمر.

تم تطوير إطار نظام التعليق المصنوع من ألياف الكربون المقوى بالبوليمر (CFRP) لقطارات أفريل فائقة السرعة. وتشمل الخطوات التالية لشركة تالغو تشغيل نظام التعليق في ظروف واقعية للحصول على الموافقة النهائية، بالإضافة إلى توسيع نطاق تطويره ليشمل مركبات نقل الركاب الأخرى. وبفضل الوزن الأخف للقطارات، ستساهم المكونات الجديدة في خفض استهلاك الطاقة وتقليل تآكل القضبان.

ستساهم الخبرة المكتسبة من مشروع السكك الحديدية أيضًا في تطبيق مجموعة جديدة من معايير السكك الحديدية (CEN/TC 256/SC 2/WG 54) حول عملية قبول المواد الجديدة.

يحظى مشروع تالغو بدعم المفوضية الأوروبية من خلال مشروع Shift2Rail (S2R). وتتمثل رؤية S2R في توفير أكثر وسائل النقل استدامةً وفعاليةً من حيث التكلفة والكفاءة وتوفيراً للوقت ورقمنةً وتنافسيةً، مع التركيز على العملاء، وذلك من خلال البحث والابتكار في مجال السكك الحديدية.

تاريخ النشر: 17 مايو 2022