يمكن أن يؤدي إضافة خرز زجاجي مجوف إلى المنتجات المطاطية إلى العديد من المزايا:

1- إنقاص الوزن

تتجه منتجات المطاط نحو الخفة والمتانة، لا سيما مع الاستخدام المتقدم لنعال المطاط المدعم بالخرز الدقيق. فبدلاً من الكثافة التقليدية البالغة 1.15 غ/سم³ تقريبًا، يمكن خفض الكثافة إلى 1.0 غ/سم³ (المعروفة باسم "الطفو على الماء") بإضافة 5-8 أجزاء من الخرز الدقيق. وبفضل قدرات البحث والتطوير لدى بعض العملاء، تصل الكثافة إلى 0.9 أو حتى 0.85 غ/سم³، مما يقلل كثافة المطاط بشكل ملحوظ، وبالتالي ينخفض وزن الأحذية بنسبة 20% تقريبًا. وفي الوقت الحالي، يقوم بعض العملاء ذوي القدرات البحثية والتطويرية بخفض الكثافة إلى 0.9 أو حتى 0.85 غ/سم³ بإضافة الخرز الدقيق، مما يقلل كثافة المطاط بشكل كبير، ويخفض وزن الأحذية بنسبة 20% تقريبًا.

2- العزل الحراري

إن البنية المجوفة لخرز الزجاج المجوف تمنح الخرز موصلية حرارية منخفضة، حيث أن إضافة حشو ذي موصلية حرارية منخفضة إلى مادة المطاط يمكن أن يؤدي إلى تأثير عزل حراري جيد للغاية، كما هو الحال في وسادات العزل الحراري وألواح العزل الحراري وغيرها من المنتجات المستخدمة.

3- امتصاص الصوت وتقليل الضوضاء

يوجد داخل الخرز الزجاجي المجوف غاز رقيق، وستضعف الموجات الصوتية في هذا الجزء، بالإضافة إلى أنها تلعب تأثيرًا جيدًا جدًا في امتصاص الصوت وتقليل الضوضاء.

4- ثبات جيد في الأبعاد

المادة الأساسية للخرز هي الزجاج ذو معامل التمدد الحراري المنخفض، ويتمتع بثبات أبعاد جيد عند تعرضه للصدمات الحرارية، وإضافة مادة المطاط إليه ستمنح المنتج ثباتًا أفضل في الأبعاد.

اقتراحات للاستخدام في المعالجة:

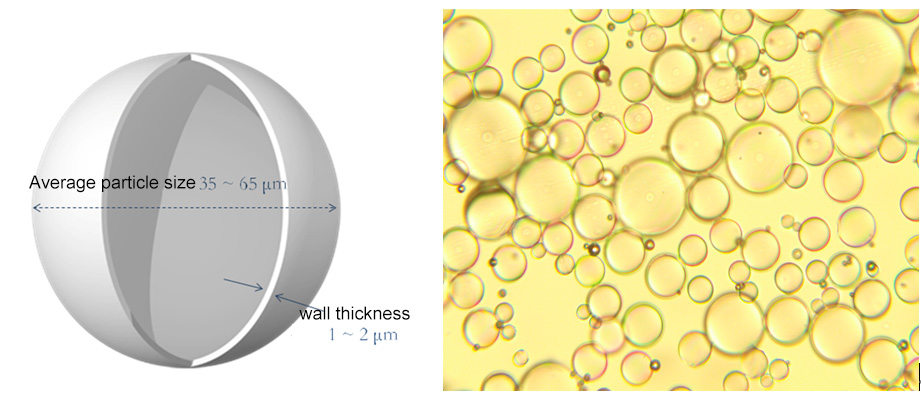

1- معدات معالجة منتجات المطاط هي بشكل عام عبارة عن مكرر كثيف، وفتاحة، وطارد لولبي أحادي، وما إلى ذلك، لأن الخرز مصنوع من مادة زجاجية، وجداره ينتمي إلى الجسيمات الصلبة، وفي دور قوة القص الميكانيكية سوف ينكسر جزئيًا، وستفقد الخرز وظيفتها الفريدة بعد الكسر.

2- تتميز خرزات الزجاج المجوفة بنماذج مختلفة ومعايير مقابلة، ويُعد اختيار منتجات الخرز المناسبة وفقًا لمتطلبات المعدات والمنتجات المختلفة أمرًا بالغ الأهمية، وتوصي شركة سانت ليتي باستخدام HL38 وHL42 وHL50 وHS38 وHS42 في المنتجات المطاطية.

٣- عند استخدام آلة التكرير، يوجد دوار على مادة المطاط يقوم بقصها، ولا يمكن تجنب وجود حبيبات بفعل قوة القص. لذا، يُنصح بتقليل وقت وجود الحبيبات في عملية التكرير قدر الإمكان، وذلك بإضافة الحبيبات في المراحل الأخيرة من التكرير لضمان توزيعها بشكل متجانس خلال ٣-٥ دقائق. في آلة التكرير، يكون لتباعد الأسطوانات ووقت التكرير تأثير كبير على تكسير الحبيبات، لذا يُنصح بأن يكون تباعد الأسطوانات أكبر من ٢ مم، ويجب ألا يكون وقت التكرير طويلاً جدًا. أما في آلة البثق أحادية اللولب، فإن قوة القص الإجمالية تكون صغيرة نسبيًا، وبالتالي يكون تأثيرها على الحبيبات الدقيقة ضئيلاً. لذا، يُنصح بزيادة درجة حرارة البثق بمقدار ٥ درجات مئوية، مما يقلل من لزوجة المادة، وهو ما يُسهّل عملية التشكيل بالبثق ويقلل من تكسر الحبيبات الدقيقة.

تاريخ النشر: 21 يوليو 2023